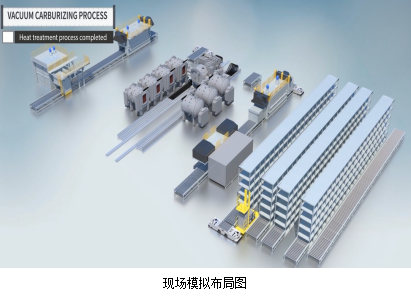

双轨式真空渗碳装备/生产线

【技术产品简介】低压真空渗碳炉/生产线是关键零部件、轨道交通、汽车行业发动机、变速箱关键零部件等生产的必要设备,其中低压真空渗碳热处理技术可以从根本上解决内氧化的问题,能够满足关键部件的高疲劳强度和耐磨性要求,而且具备低能耗、高效率、安全、环保诸多技术优势。该产品的技术在真空低压渗碳工艺、装备、控制软件在内的成套技术,以及智能化的生产线管理和运行技术,该项技术的突破有利于提升我国关键轴齿类零件的制造水平,从而服务于航天航空、汽车、船舶等各个领域。真空低压渗碳生产线一般包括低压真空渗碳、低压真空气淬、深冷、回火、清洗等多个热处理单元,其中气体淬火是一个更清洁的过程,气体淬火参数可以精确调整,气体淬火介质通过配置的回收系统,无废弃物排出,经济、生态。且搭配生产线自动控制系统和真空低压渗碳工艺软件及数据库,能够实现汽车用轴齿零件的高效、柔性、精密、清洁生产。

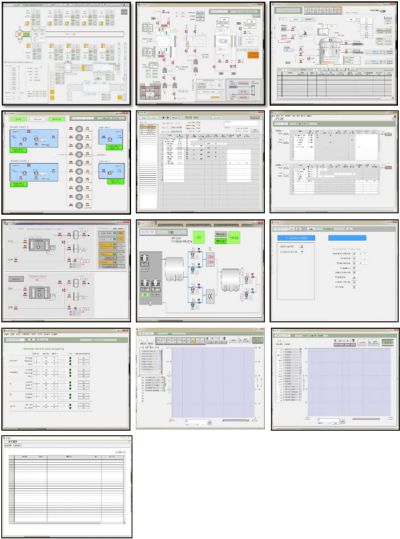

【真空渗碳产品图片】

【真空渗碳运行路径】

产品入立体仓库→前清洗→预热→真空渗碳本处理→冷却→深冷→回火→终检测→产品出立体仓库

【真空渗碳设备概要】

真空渗碳设备是在真空条件下利用氦气将热处理后的产品急速冷却的装置。 真空度上限为 20 barabs 。

为使被处理品快速有效的进行冷却,在设备内部安装热交换器与鼓风机。此外,在真空渗碳炉膛内部安装真空泵从而满足真空气氛,并且安装了各个感应装置进行自动控制。

真空渗碳设备采用滑动式门,由气缸控制动作。为了达到更好的密封效果,使用膨胀式密封圈,帮助设备达到密封状态。同时设置安全阀门以保证设备的安全性。

真空渗碳设备固定行驶在滑道上,移动距离约为 30 m.

行驶在滑道中, 从移送室移动产品到真空渗碳室里进行热处理. 这时, 各个真空渗碳室给予了时间相差,产品可移动和进行连续式处理.

风机及风机马达

安装风机是为了在冷却过程中进行冷媒气体的循环。风扇被设计为氦气达到20 bar时运行,利用离心式风机,增加流量。

真空泵

真空泵是由滑阀机械泵和罗茨泵的组合进行运用。 滑阀机械泵时为了进行氦气回收及真空安装在各管路,并安装了阀门可进行自动操作。冷却室的真空度为1 X 10-2 mbar 以下

在罗茨泵和滑阀机械泵中间安装了过滤器,以防止杂质异物等进入滑阀机械泵内部。

压力传感系统

压力传感器用于测定容器内的压力。其中一个用于在产品冷却时测定氦气压力,另一个用于真空排气时测定压力。测定氦气压力的感应器设定为压力容器的操作压力,超过设定压力时,即与其他阀门联动自动排出气体。

热交换器

为冷却真空渗碳炉内的被处理品,内部投入氦气,并利用风机进行内部形成循环气流,此时氦气温度随之上升。为使高温的氦气冷却,在压力容器内部安装了热交换器,为了提高热交换器的热传导效率,利用铜翅片管,安装在压力容器上下部。

热交换器的冷却水通过压力容器上下部安装的喷嘴通入内部。

安全阀

压力容器上部安装了喷嘴,当压力高于压力容器的设定压力时,安全阀门自动打开排出气体。

气流导板

在压力容器内冷媒气体循环时会产生涡流,为了防止产生涡流,在上下部安装流线型导板,其它导板安装在指定位置上,保证气体按照指定路径流动。

【真空渗碳设备尺寸】

Usage:Carburizing

Treatment method:Electric resistance treatment

Input volume:Max. 600 kg/charge

Working temperature:Normal: 815℃,Max : 1200℃

Effective size in furnace:600W x 1000L x 750H mm

Convection fan motor:1.5Kw, 380v 50hz 3Phases1750rpm Water Cooling Motor

【真空渗碳技术指标】

1.渗碳温度-可以根据材料和渗碳层的要求设定工艺温度,可以执行高温渗碳工艺:850-1040℃

2. 使用进口石墨硬毡,耐高温经久耐用,淬火速度快

2.气淬压力-使用气体淬火时,设备容许的压力:20bar,冷却效率和均匀性得到提升。

3.渗碳均匀性-同一炉零件的均匀性分散度:表面碳含量偏差:≤±0.1%C,渗层均匀性偏差:≤±0.1mm

4.工程smart系统:包括智能识别来料、自动排产、自动物料传送等在内的全自动生产线控制系统

5. 真空渗碳软件(DWHST 控制系统):虚拟程序电脑自动控制,触摸屏设计,I/O值监测,实时数据、报警历史保存备份至硬盘,远程设备维护,预测碳势趋势,能源节约化利用